El reciente incidente del Vuelo 1282 de Alaska Airlines, donde un tapón de puerta de un Boeing 737 Max 9 se desprendió en pleno vuelo, ha puesto una vez más a Boeing bajo el microscopio.

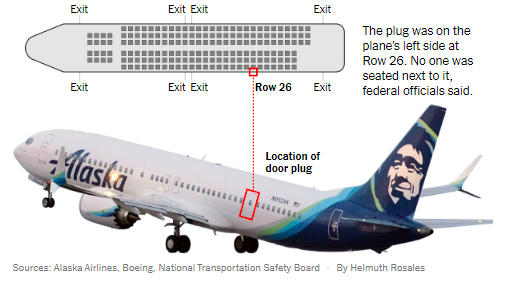

El 5 de enero pasado, el Vuelo 1282 de Alaska Airlines, un 737-9 MAX matrícula N704AL, despegó de Portland (PDX) con destino a Ontario, CA (ONT) a las 17:06 hora local.

Durante el ascenso del vuelo de Alaska Airlines, seguramente, los pasajeros desconocían un detalle critico de la aeronave que los transportaba. Oculto detrás de la superficie interior de la cabina, en ambos asientos de la ventana de la Fila 26, se encontraba un panel conocido como “tapón de puerta”. Este componente, discreto pero vital, representaba la única barrera entre ellos, la falta de oxígeno y las bajas temperaturas exteriores a gran altitud.

Según indicaron los expertos de la The National Transportation Safety Board – NTSB, una serie de luces de advertencia en la cabina del avión señalaba una preocupante caída en la presurización. A una altitud aproximada de 16.000 pies, un sonido fuerte precedió a una disminución aún mayor de la presión, marcando el momento en que uno de estos tapones se desprendió completamente de la estructura del avión. Este incidente se suma a una serie de desafíos recientes para Boeing, incluyendo los trágicos accidentes de los modelos 737 Max 8, que llevaron a una suspensión global de la flota durante más de un año.

Un análisis publicado en The New York Times basado en la revisión de fotografías y documentos, así como en entrevistas con expertos en aviación, sugiere que deficiencias en la fabricación o instalación del tapón de puerta podrían haber contribuido a su desprendimiento, apenas dos meses después de que Boeing entregara el modelo 737 Max 9 a Alaska Airlines.

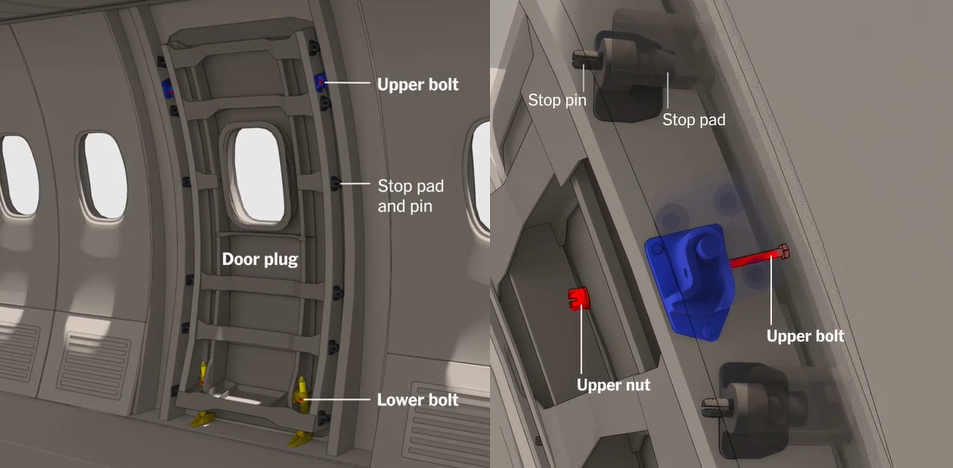

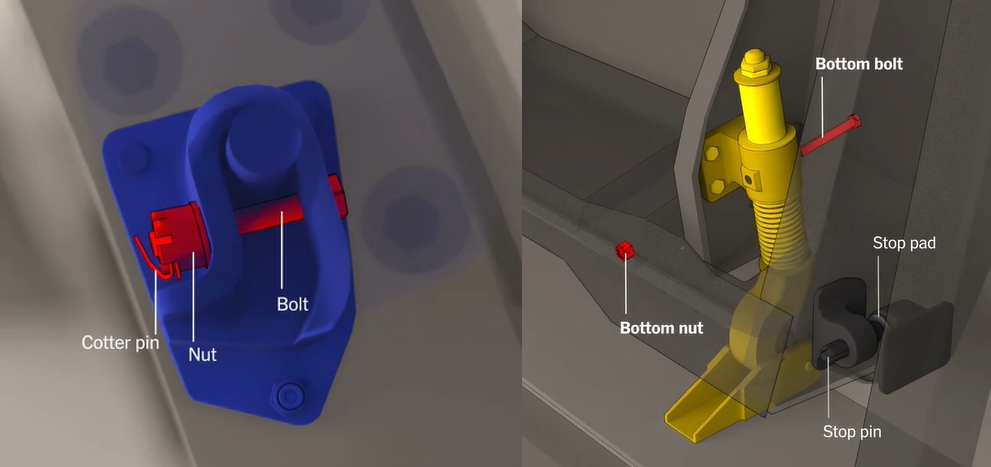

El diseño del tapón de puerta, situado donde normalmente se ubicaría una puerta de salida de emergencia en configuraciones de mayor capacidad de pasajeros, dependía de elementos de fijación críticos, como dos pares de pernos y pasadores con almohadillas metálicas. Tras recuperar el tapón en un jardín en Portland, Oregón, los investigadores observaron que, aunque el tapón estaba mayormente intacto y los pasadores de tope aún en su lugar, los pernos necesarios para su fijación no se encontraban.

El estallido no causó lesiones graves a nadie, pero expuso a los pasajeros a fuertes vientos mientras estaban a 16,000 pies de altura. El incidente podría haber sido mucho peor si el avión hubiera estado a una mayor altitud y los pasajeros y miembros de la tripulación hubieran estado caminando por la cabina. Cómo diría mi madre “una desgracia con suerte”.

La NTSB todavía no ha concluido qué causó el estallido y está considerando varias posibilidades. Podría ser que el cambio de presión contribuyó al fallo o que el avión tenía un defecto estructural o de diseño importante.

Aunque los cuatro pernos en la parte superior e inferior se consideran críticos para mantener el tapón de puerta en su lugar, hay otros pernos en la estructura que también podrían haber fallado. Jeff Simon, un piloto y mecánico autorizado por la Administración Federal de Aviación para inspeccionar aeronaves, señaló que los pasadores intactos, las almohadillas y el tapón de la puerta son evidencia de que los pernos fallaron gradualmente. Una posible explicación, dijo, es que las vibraciones podrían haber aflojado las tuercas mal apretadas en los pernos o cortado los llamados pasadores de chaveta que aseguran algunas de las tuercas en su lugar. Si algunos pernos hubieran faltado y, agregó, que el estrés excesivo en los otros podría haber llevado a su fallo.

El director ejecutivo de Boeing ha sugerido que un fallo en la fabricación fue responsable de que el tapón de puerta se desprendiera. En una entrevista dijo que las fábricas operadas por Boeing y uno de sus principales proveedores, Spirit AeroSystems, habían sufrido una “falla en su sistema de calidad”. Muchos fallos sin ser detectados.

El tapón de puerta del avión de Alaska Airlines fue fabricado por la empresa Spirit en Malasia y luego llevado a la fábrica de la compañía en Wichita, Kansas, donde construyen el fuselaje del 737 Max 9. Allí, el tapón fue instalado en el fuselaje, que luego fue transportado por ferrocarril a la fábrica de Boeing en Renton, Washington, donde se ensambla el avión.

Cuando los fuselajes del Max 9 llegan a Renton, los empleados de Boeing inspeccionan los tapones de puerta y realizan una prueba de presurización. “Como compañía, seguimos enfocados en la calidad de cada estructura de aeronave que sale de nuestras instalaciones”, agregó el portavoz de Spirit. Una luz de advertencia que indicaba un problema con el sistema de presurización del avión se había activado en vuelos anteriores, y la NTSB dijo que no podía descartar esas advertencias como una pista.

“Tras el Vuelo 1282 y a la luz de la investigación de la NTSB, está claro para nosotros que recibimos un avión del fabricante con un tapón de puerta defectuoso”, dijo Alaska Airlines en un comunicado. “No volveremos a poner estos aviones en servicio hasta que estemos seguros de que son completamente seguros.”

Los tapones de puerta han sido utilizados de manera segura en aviones de pasajeros y carga durante décadas. Un modelo anterior de Boeing, el 737-900ER, tiene el mismo diseño para sus tapones de puerta que el Max 9. El domingo, la FAA recomendó que las aerolíneas realicen una inspección visual de los tapones en el 737-900ER.

Pero esto no es todo, hay más aún. La NTSB se encontró con otro problema. Los investigadores están teniendo dificultades para reconstruir exactamente qué sucedió porque el grabador de voz (Cabin Voice Recorder- CVR) de la cabina del avión se sobrescribió a sí mismo antes de que pudiera ser recuperado.

Este no es un problema nuevo. La Junta Nacional de Seguridad en el Transporte de EEUU, ha recomendado durante años que los grabadores estén programados para capturar hasta 25 horas de audio antes de restablecerse automáticamente, pero la Administración Federal de Aviación (FAA) ha sido reacia a exigir grabaciones más largas.

La FAA propuso el mes pasado que las CVR deberían contar con una capacidad de mantener 25 horas de registros en aviones nuevos, pero argumentó que agregarlos a la flota existente de aviones estadounidenses sería demasiado costoso. Además, un sindicato de pilotos se ha opuesto al cambio (grabaciones de 25 horas) a menos que el Congreso establezca protecciones que prohíban su divulgación al público.

La presidente de The National Transportation Safety Board – NTSB, Jennifer Homendy, dijo que los investigadores de la agencia habían llevado a cabo 10 investigaciones desde 2018 en las que el grabador de voz de la cabina se había sobrescrito, perdiéndose grabaciones críticas para siempre.

Los grabadores de voz son uno de los elementos clave de evidencia que los investigadores utilizan para reconstruir los eventos que llevaron a los accidentes, mientras trabajan para establecer las causas.

Homendy agregó que: “una grabación del vuelo de Alaska Airlines habría contenido mucha información importante, incluyendo el estruendo que la tripulación describió haber escuchado poco después de que el avión despegara el viernes desde Portland, Oregón. La grabación habría permitido a los investigadores escuchar comunicaciones entre la tripulación durante el incidente e identificar cualquier problema de comunicación, incluyendo cualquier alerta audible en la cabina. Hay tanta información que podemos obtener de un CVR que va mas allá de la comunicación entre la tripulación de vuelo”, y continuó diciendo “Eso es una pieza clave de evidencia para mejorar la seguridad. Sin eso, estamos reconstruyendo cosas a partir de entrevistas y perdiendo mucho.”

Estados Unidos se ha quedado atrás en requerir el uso de grabaciones de voz con mayor duración en aviones comerciales. En 2016, la Organización de Aviación Civil Internacional (OACI), adoptó un estándar que exige grabadores capaces de capturar las últimas 25 horas de audio en todos los aviones nuevos a partir de 2021. El mandato de 25 horas emitido por la Agencia de Seguridad Aérea de la Unión Europea – EASA entró en vigor en enero de 2021 para aviones nuevos.

El límite actual en EEUU de dos horas significa que el grabador puede sobrescribirse rápidamente, incluso en vuelos cortos, especialmente si hay demoras y esperas en tierra. Una vez que se alcanza el límite de dos horas, la grabación comienza automáticamente de nuevo.

Los grabadores están diseñados para detenerse automáticamente cuando hay un accidente, pero no se detienen en incidentes como el del 737 Max 9 de Alaska Airlines. En tales casos, alguien tendría que accionar un interruptor en el avión para evitar que el dispositivo comience de nuevo. Eso no sucedió en este caso.

¿Cuántas veces has escuchado decir a alguien “la seguridad es nuestra principal prioridad” muchas veces, quizas demasiadas. Cada vez que escucho esa frase pienso que decir lo contrario sería un suicidio para cualquier gestión. ¿Por qué pienso así? Por lo general es sólo retórica. Además, las prioridades van y vienen. Por ejemplo, un nuevo directivo de una compañía aérea diría “el desempeño puntual es nuestra principal prioridad.” Unos años más tarde, otro llegaría anunciando “el servicio al cliente es nuestra principal prioridad.” Y un nuevo CEO en el discurso inaugural de su gestión vendría y proclamar “la prioridad de la línea aérea es…… “

Las prioridades van y vienen. Por lo tanto, la seguridad no debe ser sólo una prioridad, debe ser un valor fundamental que impulsa todo lo que la compañia hace. El papel del lider es el de asegurar que su organización tiene la seguridad como un valor fundamental y lo más importante, la organización vive esos valores. Todo lo demás es retórica.

Sin embargo, las decisiones en torno a las mejoras de seguridad a menudo se ven inmersas en un complejo equilibrio entre protección y producción. Un ejemplo claro de esto se encuentra en la reciente estimación de la Administración Federal de Aviación (FAA) sobre los costos de actualizar los sistemas de grabación en los aviones en vuelo.

La FAA ha calculado que la actualización de cada aeronave en operación actualmente tendría un costo total aproximado de 741 millones de dólares. Por otro lado, limitar la instalación de los nuevos sistemas de grabación únicamente a los aviones de nueva fabricación reduciría el costo a 196 millones de dólares.

Este escenario resalta la constante tensión entre dos factores críticos en la gestión de la seguridad en la aviación: protección y producción. Aquellos familiarizados con los principios del Sistema de Gestión de Seguridad (SMS) reconocerán esta dicotomía, reflejada en la imagen de una balanza donde un plato representa la “protección” y el otro, la “producción”. Según este modelo, ambas dimensiones deben mantenerse en equilibrio para asegurar no solo la seguridad operativa, sino también la viabilidad económica y la eficiencia en la industria aérea. Esta dicotomía tiene los componentes de una paradoja.

La definición de paradoja se enfoca en la coexistencia de dos fuerzas o comportamientos psicológicos no duales y complementarios, en un estado de flujo y tensión, esforzándose por una homeostasis dinámica a lo largo del tiempo.

Este enfoque destaca varios elementos clave: No Dualidad. Se refiere a que los elementos de la paradoja no son opuestos o excluyentes, sino aspectos complementarios de una realidad más amplia.

Históricamente, la cultura y mentalidad orientales, sugieren que los fenómenos universales tienden naturalmente a competir entre sí. Sin embargo, esta perspectiva va más allá de la simple competencia, abogando por la adopción de opuestos en sociedades y organizaciones. Lejos de limitarse a una disyuntiva de “uno u otro”, esta visión considera que todas las cosas, incluidos problemas y desafíos, están interconectadas, formando parte de un “ambos”. Los opuestos, por tanto, conviven de manera armoniosa e interdependiente, contribuyendo a la formación de un todo en constante evolución y transformación.

La mirada oriental de las paradojas consiste en abrazar, integrar y trascender los aparentes opuestos, en contraste con el pensamiento analítico occidental predominante, en el que la información se procesa dividiendo el todo en partes. Tanto la tradición literaria occidental como la oriental han considerado la relevancia de las paradojas para los entornos organizativos. Sin embargo, hasta donde sabemos, poca investigación ha explorado comportamientos específicos de los líderes al lidiar con situaciones paradójicas. Sin embargo, diferenciar los opuestos y tratarlos por separado no logra captar la esencia de las paradojas, es decir, que dos opuestos coexisten y deben tratarse como un par. Para abordar las paradojas organizacionales de manera efectiva, los líderes deben adoptar una estrategia de “ambos” por lo que la balanza de dos platos se transforma en uno solo, seguridad y producción. Este tema lo profundizo en el curso “La seguridad operacional desde el cerebro” en el módulo “neuroliderazgo”. (proximamente en línea)

La FAA ha dejado en tierra unos 170 aviones Max 9 hasta que puedan ser inspeccionados bajo un nuevo proceso de Boeing que la FAA, aún, debe aprobar.

El 11 de enero de este año la Administración Federal de Aviación notificó a Boeing que ha abierto una investigación “para determinar si Boeing no logró asegurar que los productos terminados se ajustaran a su diseño aprobado y estuvieran en condiciones de operación segura en cumplimiento con las regulaciones de la FAA“.

En su carta notificando a Boeing sobre la investigación, la FAA señala que las circunstancias del desprendimiento del tapón de puerta del avión de Alaska Airlines y los hallazgos subsiguientes durante el trabajo de pre-inspección en otros 737-9s pueden “indicar que Boeing podría no haber logrado asegurar que sus productos terminados se ajustaran a su diseño aprobado y estuvieran en condiciones de operación segura de acuerdo con los procedimientos de inspección y prueba del sistema de calidad“.

En un artículo muy interesante, escrito por Bill Saporito para el NYT, días atrás, hace un análisis sobre el cambio cultural. Lo titula “Boeing realizó un cambio en su cultura corporativa hace décadas. Ahora está pagando el precio” (Boeing Made a Change to Its Corporate Culture Decades Ago. Now It’s Paying the Price – Jan. 23, 2024). Voy a transcribir parte de la nota, intercalada con comentarios míos.

Comienza diciendo “La ya turbulenta reputación de esa compañía sufrió otro golpe este mes cuando un tapón de puerta — una puerta falsa que reemplaza a una real en algunas configuraciones de aviones — en un Boeing 737 Max 9 de Alaska Airlines se abrió a unos 16,000 pies de altura. El enorme agujero en el fuselaje aterrorizó a los pasajeros, pero los pilotos aterrizaron el avión profesionalmente. Los Max 9 con esa configuración fueron temporalmente puestos en tierra, y el Congreso exigió respuestas. Se han iniciado investigaciones sobre el 737 Max 9, un avión bastante nuevo cargado con la tendencia de Boeing a producir aviones defectuosos.

Con los vuelos llenos, el sistema difícilmente puede permitirse la puesta en tierra de los 171 aviones 737 Max 9. Tampoco puede Boeing, que ahora está pagando el precio por un cambio en su cultura corporativa realizado hace décadas.” Son las condiciones latentes que Jame Reason detalla: decisiones tomadas o no tomadas que permanecen durante años en el sistema.

Las condiciones latentes en el sistema, según la teoría del modelo de James Reason, se refieren a fallas en el sistema que son inherentes y pueden permanecer ocultas durante un largo periodo de tiempo antes de contribuir a un accidente. Estas condiciones no suelen ser evidentes de inmediato y pueden ser el resultado de decisiones tomadas (o no tomadas) mucho tiempo atrás. En el contexto del párrafo sobre Boeing y el 737 Max 9, estas condiciones latentes se pueden analizar de la siguiente manera:Cambio en la cultura Corporativa: decisiones estratégicas, tomadas hace décadas, podrían haber fomentado un entorno donde la seguridad se ve comprometida indirectamente debido a prioridades corporativas.

Presión de producción y competencia: La presión para mantenerse competitivos frente a rivales como Airbus y satisfacer la demanda de las aerolíneas pudo llevar a Boeing a tomar decisiones que privilegiaron la velocidad y el costo de producción sobre la innovación y la revisión exhaustiva en el diseño y prueba de sus aviones. Estas decisiones, aunque lucrativas a corto plazo, pueden haber introducido debilidades sistémicas en sus aeronaves, creando condiciones latentes para fallos.

Decisiones de diseño y certificación: La decisión de Boeing de modificar el 737 Max (como reubicar los motores) sin realizar los cambios significativos en el entrenamiento de pilotos y en los sistemas de control de vuelo, fue una condición latente que dejó a los pilotos y a las aerolíneas sin la información y preparación adecuadas para manejar posibles anomalías.

Subcontratación y control de Calidad: El aumento en la subcontratación de componentes clave y la posible disminución en los estándares de control de calidad representan otra condición latente. Esto podría haber llevado a una disminución en la calidad general de los aviones fabricados y una mayor probabilidad de defectos.

Inercia organizacional y resistencia al cambio: Una vez establecidas, las culturas corporativas y los sistemas de gestión pueden ser difíciles de cambiar. Esta inercia puede hacer que las condiciones latentes permanezcan sin ser detectadas o sin ser abordadas adecuadamente, incluso cuando surgen evidencias de problemas.

Influencia en las regulaciones de seguridad: La influencia de Boeing en el proceso de certificación y su relación con los reguladores podría haber contribuido a la creación de un ambiente donde las condiciones latentes en sus aviones no fueron adecuadamente identificadas o abordadas.

Estas condiciones latentes, como partes de un sistema complejo, interactúan entre sí y con factores más inmediatos (como los errores humanos o problemas técnicos específicos) para crear un entorno donde es más probable que ocurran accidentes. La identificación y corrección de estas condiciones latentes son fundamentales para mejorar la seguridad en la aviación y prevenir futuros incidentes.

La nota del NYT continúa: “La industria con empresas como Hughes Aircraft, Douglas Aircraft, Northrop, North American, Lockheed y otros en California y Boeing en Seattle, prosperaron durante la Segunda Guerra Mundial, produciendo aviones. La era de la posguerra también fue buena, con la Guerra Fría, el programa espacial y la expansión de la aviación comercial proporcionando clientes suficientes. Pero en la década de 1970, la industria aeroespacial estaba siendo suplantada por los semiconductores, y el negocio de la industria militar se debilitó después de que la guerra de Vietnam mermara. Hughes, Douglas y North American desaparecieron en adquisiciones y fusiones.

Boeing sobrevivió y prosperó, sostenida por una cultura de ingeniería inmersa en diseñar aviones muy confiables construidos con normas internas de calidad exigentes. Sus aviones cambiaron la industria. El 707 en 1958 reemplazó los motores de hélice y lideró la primera era de los jets; el 747 de dos pisos y 360 asientos, el primer cuerpo ancho de la industria democratizó los viajes aéreos al extranjero en 1970. El 737, introducido en 1967, es posiblemente el avión de corto alcance más exitoso en la historia de la aviación. Este avión original de pasillo único y robusto resultó tan confiable que se extendió, se repotenció y se rediseñó repetidamente.

Para 2020, Boeing en cierto modo se había expandido, rediseñado y repotenciado en una serie de reestructuraciones corporativas que cada una arrojó sus propios defectos. Desde mediados de la década de 1990, la compañía ha comprado McDonnell Douglas, un rival doméstico, trasladado su sede dos veces, trasladado parte del ensamblaje a la Costa Este y cambió de directores ejecutivos frecuentemente.

Lo que se perdió en todo ese tiempo es una cultura corporativa que una vez valoró la ingeniería y la seguridad, reemplazada por una que parecía estar más enfocada en entregar ganancias sobre la perfección. La comunidad de Boeing en Seattle atribuye este declive a la adquisición de McDonnell Douglas, cuyos líderes asumieron los puestos principales de Boeing y remodelaron la cultura en torno al control de costos”.

Boeing ha etiquetado el incidente de Alaska Air como una “fallo de calidad”. Para el autor de la nota es más bien es un escape masivo de calidad, uno que ha sido vinculado a la creciente dependencia de la compañía en trabajo subcontratado durante las últimas dos décadas. En este caso del panel, Spirit AeroSystems, que construye el fuselaje del 737 Max. Spirit se formó en 2005 como un fabricante de componentes y cuenta tanto a Boeing como a Airbus, el principal competidor de Boeing, como clientes. Spirit ha dicho que permanece “concentrado en la calidad de cada estructura de aeronave” y colaborará con la investigación de la Junta Nacional de Seguridad en el Transporte sobre el vuelo.

Internamente, los ingenieros de Boeing habían advertido que el control de calidad podría disminuir a medida que más trabajo se realizaba por otros proveedores. Como muchos otros, Boeing optó por subcontratar más y más componentes, basándose en la teoría popular de que las empresas deberían concentrarse en competencias centrales y dejar que otros fabriquen las partes en las que son buenos. Eso implica la capacidad de trabajar y gestionar de cerca una creciente red de proveedores, algo que las empresas japonesas dominaron en su famoso sistema keiretsu.

El sistema “keiretsu” es un término utilizado para describir un tipo de estructura empresarial en Japón. Se caracteriza por la interrelación y la interdependencia de grandes corporaciones, que forman complejas redes de negocios. Este modelo surgió en Japón durante la reconstrucción económica posguerra, evolucionando a partir de los antiguos “zaibatsu”, conglomerados industriales y financieros que fueron desmantelados tras la Segunda Guerra Mundial debido a su influencia y poder.

Este sistema ha sido un factor importante en el éxito de la economía japonesa. Ha ayudado a las empresas japonesas a ser más eficientes, competitivas e innovadoras. Las empresas estadounidenses también tienen sus propias versiones de él. En el contexto de la industria aeronáutica y de empresas como Boeing, el modelo keiretsu es relevante como un ejemplo de cómo la integración y cooperación estrecha entre diferentes compañías y proveedores pueden influir en la cadena de producción, la innovación y la calidad del producto final.

Saporito agrega: “Lo que Boeing ha pasado por alto, al tratar de reducir costos y acelerar la producción, fue la oportunidad de asegurar que la seguridad fuera un núcleo cultural y una ventaja competitiva. Las corporaciones pueden elegir resistir la noción impulsada por Wall Street de que la seguridad equivale a costos y, por lo tanto, a menores ganancias. A finales de los 80 y en los 90, el gigante del aluminio Alcoa, bajo su director ejecutivo Paul O’Neill, hizo de la seguridad la máxima prioridad, demostrando que una cultura construida en torno a la seguridad puede ser eficiente, porque los accidentes y defectos disminuyen cuando los empleados saben que la empresa se preocupa por su bienestar. Aunque ensamblar un fuselaje no es tan peligroso como trabajar con metal fundido, cuando los empleados saben que serán apoyados en construir el avión más seguro posible en lugar del más barato, el producto final se beneficiará, y los compradores tendrán más confianza.”

En 2011, el entonces director ejecutivo de Boeing, tomó lo que se convirtió en una decisión fatídica al dar luz verde al 737 Max en lugar de invertir miles de millones en desarrollar un nuevo avión de corto alcance. Su decisión no fue necesariamente mala, había una competencia inminente del Airbus A320neo, pero comprometió a Boeing a una trayectoria de vuelo que la compañía demostró ser incapaz de navegar. La decisión significó acelerar el desarrollo del 737 Max mientras se gestionaba la Administración Federal de Aviación para que la certificación del jet rediseñado, cuyos motores se habían movido físicamente hacia adelante, no requiriera una reentrenamiento de los pilotos, ahorrando así tiempo y dinero a los clientes.

Eso, combinado con la disminución de otras competencias de la compañía, contribuyó a los dos accidentes fatales en 2018 y 2019 que provocaron la puesta en tierra del 737 Max durante casi dos años. Y aún antes del incidente del 737 Max 9 de Alaska Airlines, Boeing había tenido problemas significativos en el ensamblaje de su 787 Dreamliner en su línea de producción en Carolina del Sur.

Sumada la pandemia, cuando Boeing más necesitaba empleados experimentados, sufrió una fuga de cerebros. A fines de 2022, muchos ingenieros de Boeing comenzaron a retirarse de la compañía. Cuando la producción completa del fuselaje regresó después de la pandemia, mucho del talento no lo hizo.

Los problemas de seguridad y producción han dejado a Boeing muy por detrás de Airbus, que entregó 735 aviones en 2023 frente a los 528 de Boeing. El director ejecutivo de Boeing ha prometido “total transparencia durante la investigación sobre qué causó la explosión del tapón en el vuelo de Alaska Airlines”, aunque la compañía no parece haber perdido pedidos de sus clientes. Eso es porque hay dos grandes fabricantes de fuselajes en el mundo; Boeing es uno de ellos. “La compañía todavía tiene fortalezas, entre ellas la capacidad de integrar sistemas complejos, aviónica, tren motriz, eléctrico, hidráulicos, tren de aterrizaje, flaps, elevadores e incluso su sistema de entretenimiento en el respaldo del asiento, en un avión de pasajeros funcional”.

Los análisis en profundidad de accidentes dejan en claro que alguna de las dinámicas más poderosas que empujan hacia las trampas locales provienen de una solución insatisfactoria del conflicto inevitable entre los objetivos de seguridad y los de producción. El ajuste cultural entre la persecución de ambas metas debe lograr un delicado equilibrio. De un lado, hemos de afrontar el hecho de que ninguna organización se dedica solo al negocio de ser segura. Toda empresa debe someterse al principio ALARP (As low as reasonably practicable – Tan bajo como sea razonablemente practicable) cómo al principio ASSIB cuyo objetivo es encontrar un equilibrio entre la implementación de medidas de seguridad efectivas y la viabilidad económica de la empresa. Es un acrónimo que significa “Tan seguro como para seguir en el negocio” (“As Safe As Still In Business”).

Por otro lado, actualmente se hace cada vez más evidente que pocas organizaciones logran sobrevivir a un accidente catastrófico. Además, en este contexto operan otros factores económicos más sutiles, revelando una estrecha relación entre el nivel de riesgo asumido y la rentabilidad derivada de actividades peligrosas. Para mantener su competitividad, muchas empresas deben navegar principalmente en una zona de riesgo moderado, aunque con ocasionales incursiones en áreas de alto riesgo. Sin embargo, a medida que la distancia al borde del abismo se reduce, las posibilidades de caer en trampas aumentan. Resumiendo el concepto: diversos impulsos culturales, la presión por reducir tiempos y costos, la indiferencia ante las amenazas, la búsqueda indiscriminada de ventajas competitivas y el olvido del miedo influyen de manera similar en diferentes personas, empujándolas hacia errores que pueden desencadenar accidentes de la misma naturaleza. A menos que estos impulsos cambien y se eliminen las trampas, los mismos accidentes seguirán ocurriendo.

En el ámbito de la producción, la retroalimentación es directa y frecuentemente cuantificable. Los objetivos de producción son claros y medibles, como el número de unidades producidas o la eficiencia en el uso del tiempo. Cuando estos objetivos se alcanzan, la retroalimentación es inmediata y positiva, lo que refuerza las prácticas que llevan a estos resultados. Este tipo de retroalimentación crea un ciclo de refuerzo que motiva a los equipos a continuar o incluso a mejorar sus métodos de trabajo.

Por otro lado, la retroalimentación en el ámbito de la seguridad es más compleja y menos directa. Los objetivos de seguridad a menudo implican la prevención de eventos negativos, como accidentes o fallos, cuya ausencia no es tan inmediatamente gratificante o visible como un objetivo de producción alcanzado. Además, la retroalimentación negativa en seguridad es intermitente y a menudo se presenta solo después de que ha ocurrido un incidente, lo cual puede ser engañoso. Esto se debe a que una larga ausencia de incidentes podría interpretarse erróneamente como una indicación de efectividad en las prácticas de seguridad, cuando en realidad podría deberse a la falta de detección o reporte de incidentes menores.

Esta dinámica crea un desafío para los equipos directivos. La retroalimentación positiva y tangible de la producción puede eclipsar la importancia crítica de los objetivos de seguridad, que a menudo proporcionan retroalimentación más sutil e intermitente. Esto puede llevar a una situación en la que las medidas de seguridad son menos valoradas o priorizadas, hasta que un accidente importante ocurre, revelando deficiencias en las prácticas de seguridad.

Para contrarrestar este sesgo, es esencial que las organizaciones desarrollen sistemas de gestión de seguridad que valoren y prioricen la retroalimentación continua en materia de seguridad, incluso en ausencia de incidentes. Esto implica fomentar una cultura de reporte y análisis de cuasi-accidentes y situaciones inseguras y reconocer, recompensar las prácticas proactivas de seguridad. Además, es vital que los equipos directivos entiendan que la ausencia de accidentes no es un indicador confiable de seguridad y que deben comprometerse activamente en la búsqueda de posibles vulnerabilidades y en la mejora continua de los sistemas de seguridad.

Por otro lado, la demanda de aviones de pasajeros continúa aumentando. La firma de análisis Cirium predice que el mundo va a necesitar 45,200 nuevos aviones hasta 2042; la actual producción podría extenderse durante décadas. Las entregas anuales de aviones de pasajeros superarán los 100 mil millones de dólares en 2024. Este crecimiento sostenido en la demanda de aviones subraya la importancia de mantener estándares de seguridad rigurosos en todos los aspectos, desde el diseño y la fabricación hasta el mantenimiento y la operación de las aeronaves.

Las empresas deben invertir no solo en el aumento de su capacidad de producción, sino también en sistemas y tecnologías que mejoren la seguridad, la eficiencia y la sostenibilidad de sus operaciones.

El desafío para la industria no es solo satisfacer la demanda creciente, sino hacerlo de manera que priorice la seguridad y minimice los riesgos, asegurando así la confianza y la seguridad.

Roberto J. Gómez

No hay comentarios:

Publicar un comentario

Espero atento tus comentarios